南通万达锅炉有限公司 刘 甦 陈 凯 赖 俊

关键词:QC小组、焊接质量

一、课题概况

工令号2012-58P-1-2,产品是秸秆燃烧锅炉,该产品的高温过热器蛇形管采用特殊材料(12Cr1MoVG、TP347的同、异种钢对接),焊接接头1296个,生产周期仅6天。因生产设备及场地限制,必须采用先弯管后氩弧焊对接的工艺,这样的制造工艺根据标准要求,拍片的接头数量就由50%提高到100%。通过编排生产计划,管子对接必须在3天内完成才有可能保证整体的进度,因此确保管子对接一次合格率就显得尤为重要。但根据以往对管子对接一次合格率的统计,合金钢和不锈钢管子对接合格率一般在85%左右,按照这个合格率,本批高温过热器无法在6天内完工。为保质保量如期完成生产任务,管子制造部组成了“金刚石QC小组”开展活动,确保焊接质量,减少返修,提高氩弧焊管子对接的一次合格率。

二 、小组概况

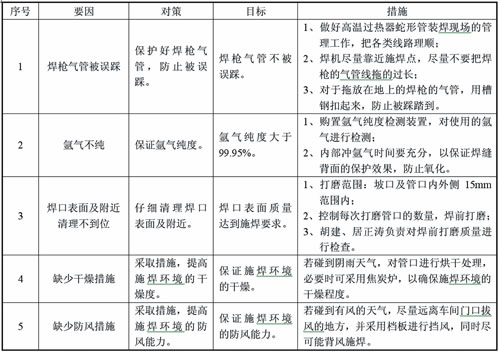

成立QC小组,小组命名为“金刚石QC小组”,小组成员共10人,具体分工如下:

金刚石QC小组

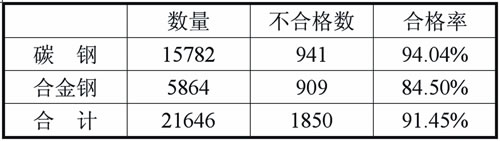

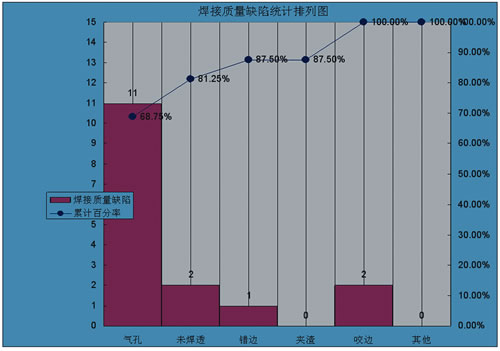

三、调查现状 QC小组对管子制造部的2011年6-12月份小口径管子对接焊接质量统计进行了调查,结果如下: 对于其中的合金钢接头,其焊接缺陷的调查表如下:

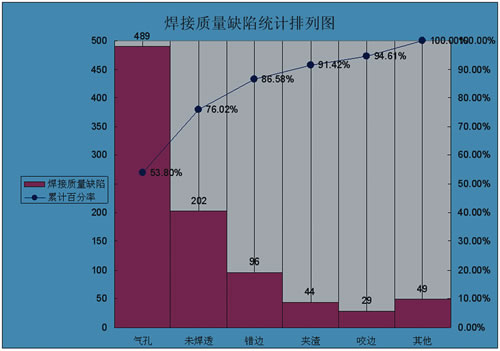

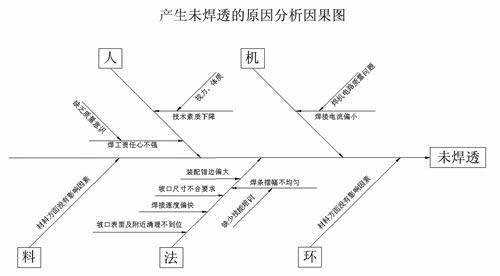

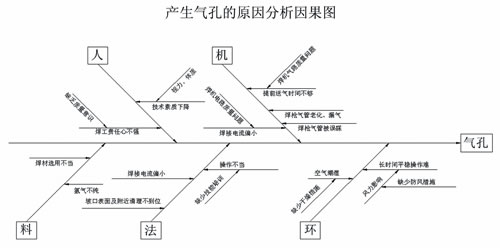

从以上排列图可看出,气孔和未焊透的缺陷比例占了76.02%,它们是影响焊接质量一次合格率的主要因素。 四、目标确定 1、制定目标 尽可能消除气孔和未焊透的缺陷,将“管子对接一次合格率提高到98%”定为小组活动的目标。 2、目标的可行性分析 (1)我们QC小组既有焊接专业技术人员和质量管理人员,又有四位技能过硬的焊工,还有无损探伤经验丰富的探伤人员,只要大家共同努力,就能实现这个目标。 (2)如果能有效减少气孔和未焊透缺陷的产生,控制到10%,则不合格焊口可减少691×10% ≈ 69个,焊接一次合格率将能达到(5864-69-218)÷5864=95.1%,接近98%。 五、因果分析 QC小组成员对影响管子对接一次合格率的原因进行了分析,并绘制了两张因果图。由图中可以看出末端因素, 即我们能够直接解决的问题分别有13项和8项,合并之后共有16项。

六、要因确认分解表

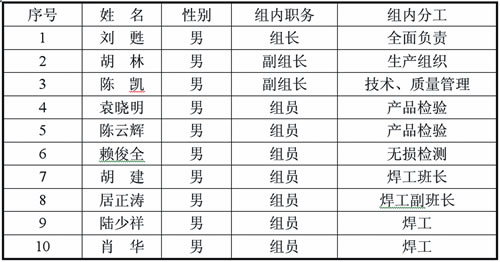

根据目前车间的实际状况,我们对各末端因素进行了逐项调查验证,以确定产生气孔及未焊透缺陷的要因,具体如下: 末端因素1的确认:缺乏质量意识 由组长刘甦召集小组成员进行讨论,大家对焊接质量重要性非常清楚。通过讨论得知,小组成员的质量意识普遍较高,对焊接质量的影响不大。 因此,确定“缺乏质量意识”为非要因; 末端因素2的确认:视力、体力 本小组的四名焊工年龄介于28岁到42岁之间,是视力、体力和工作经验都比较理想的年龄段,视力以及体力都能胜任本项工作。可以认为,这项末端因素对焊接质量的影响不大。 因此,确定“视力、体力”为非要因; 末端因素3、4的确认:焊机电路以及气路的质量问题 由居正涛对车间内的四台氩弧焊机逐一进行了测试,确认这四台焊机全是国内名牌产品,且调节开关、旋钮灵活可靠,计量仪表检定有效,起弧、收弧、延时等功能均可靠,焊接时各项性能稳定。 因此,确认“焊机电路以及气路的质量问题”为非要因; 末端因素5的确认:焊枪气管老化、漏气 由陆少祥对车间内四个人用的焊枪气带和气瓶到焊机的气带进行检查,发现气瓶气带是新换的塑料管,且内部干燥、清洁。氩弧焊机气带虽不是新的,但也不存在老化现象。 因此,确认“焊枪气管老化、漏气”为非要因; 末端因素6的确认:焊枪气管被误踩 由于车间现场管理不到位,生产现场经常各类线路、管路交叉,拉的比较随意。走路时有时候会不小心踩到焊枪的管子,必然产生气孔缺陷。 因此,确认“焊枪气管被误踩”为要因; 末端因素7的确认:焊材选用不当 按照公司的焊材领用管理规定,焊工领用焊材时都填写焊材领用单,焊材领用单经检验员确认,由二级库的管理员核对焊材定额明细表,确认无误后,在焊材领用单上填写材检号方可发放。经查近期四个人领用的焊材均正常填写好相应的焊材领用单,手续齐全。 因此,确认“焊接材质不对”为非要因; 末端因素8的确认:氩气不纯 工艺要求氩弧焊氩气的纯度必须在99.95%以上,过去也曾发现过有用上端涂有绿色油漆的气瓶装有氩气的,怀疑气体厂可能存在误用混合气瓶装氩气现象,焊工有时反映氩气纯度不够,焊缝部分氧化现象。 因此,确认“氩气不纯”为要因; 末端因素9的确认:焊接电流偏小 根据经常施焊的碳钢材质管子对接,焊接工, 艺卡中电流规范为90~130A,我们近期专门对四位焊工的焊接参数进行了检查,普遍在120~180A,虽然略高于焊接工艺卡的要求,但没有发现低于120A的,焊接电流普遍偏大,不会造成气孔或未焊透缺陷(但电流过大会产生焊瘤等缺陷,也会降低一次合格率)。 因此,确认“焊接电流偏小”为非要因; 末端因素10的确认:焊口表面及附近清理不到位 由刘甦和袁晓明到对目前车间内管子对接前的焊口表面及附近的清理情况进行检查,发现装配工在清理坡口时,用磨光机打磨的范围不够,未对坡口的管壁内外侧进行打磨。 因此,确认“焊口表面及附近清理不到位”为要因; 末端因素11的确认:缺少技能培训 目前车间的四名焊工均经过培训并取得焊工资质,长期从事氩弧焊的焊接工作。 因此,确认“缺少技能培训”为非要因; 末端因素12的确认:缺少干燥措施 在阴雨天气或者梅雨季节施焊的时候,空气湿度大,出现气孔缺陷的概率会提高。 因此,确认“缺少干燥措施”为要因; 末端因素13的确认:缺少防风措施 在起风的天气或者是靠近车间门口的地方施焊的时候,风力必然会对氩弧焊的氩气保护的效果造成影响,造成焊缝金属氧化或者气孔缺陷。 因此,确认“缺少防风措施”为要因; 末端因素14的确认:装配错边偏大 由袁晓明对近期的装配质量进行了检查,发现装配时,装配工都采用了角钢进行了支撑和测量,在点焊后,能够对装配质量进行检查,小口径的错边量都在0.5mm以内,焊接时能保证全焊透。所以,装配错边对未焊透缺陷的影响不大。 因此,确认“装配错边偏大”为非要因; 末端因素15的确认:坡口尺寸不合要求 由袁晓明对各种加工方法加工的坡口进行抽查,检查结果都符合图纸以及焊接工艺卡的要求,可见坡口尺寸对未焊透缺陷的影响不大。 因此,确认“坡口尺寸不合要求”为非要因; 末端因素16的确认:焊接速度偏快 类似于对末端因素1(质量意识)和11(操作技能)的分析,目前四名焊工,无论质量意识,还是操作技能,都算是比较过硬的,质量第一,不随意加快焊接速度,是确保焊透的前提条件。 因此,确认“焊接速度偏快”为非要因。 通过如上所述的现场测试、验证和调查分析,我们确认产生气孔和未焊透的主要原因有五点: 1、焊枪气管被误踩; 2、氩气不纯; 3、焊口表面及附近清理不到位; 4、缺少干燥措施; 5、缺少防风措施。 七、制定对策 针对上述确定的要因,我们制定的对策如下:

八、对策实施 实施一:保护好焊枪气管,防止被误踩。 1、做好高温过热器蛇形管装焊现场的管理工作,把各类线路理顺。 2、焊机尽量靠近施焊点,尽量不要把焊枪的气管线拖的过长。 3、对于拖放在地上焊枪的气管,用槽钢扣起来,防止被踩踏到。 实施效果:可以很大程度上的避免焊枪气管被误踩的情况的发生。 实施二:保证氩气纯度 1、对车间内的每瓶氩气都事先进行纯度检测,确保氩气纯度大于99.95%。 2、内部冲氩气时间要充分,以保证焊缝背面的保护效果,防止氧化。 实施三:认真清理焊口表面 1、对装配工提出要求,要求打磨范围:坡口及管口内外侧15mm范围内,露出金属光泽。 2、规定每次打磨后,2小时内必须施焊,否则在焊接前必须重新打磨。 3、由胡建、居正涛对所有已打磨的焊口进行检查,对不符合要求的坡口重新进行打磨。 实施效果:经过检查,焊口两侧15mm范围内的表面及内壁的油、锈、漆等污物均已清除干净,露出了金属光泽,焊口表面及附近清理质量全部达到了施焊要求,对策目标得以实现。 实施四:采取措施,提高施焊环境的干燥度 1、阴天施焊的时候,焊前对每个焊口都进行烘干处理。 2、遇上湿度特别大的雾天的时候,在焊接现场附近布置焦炭炉。 实施五:采取措施,提高施焊环境的防风能力 1、起风的时候关闭所在车间卷帘门,减少风力的影响。 2、采用档板进行挡风,同时尽可能背风施焊。 九、效果检查

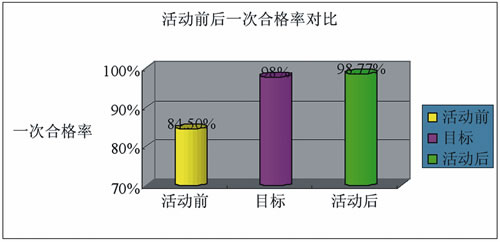

2012年2月2日至2月4日,三天突击加班,共焊接1296道焊口,抽查焊口1296道,合格1280道,合格率达到98.77%,不合格焊口16道,缺陷数为16处,如s上表: 以上活动后的缺陷统计表和活动前后的合格率柱形对比图。活动前焊口一次合格率是84.50%,目标值是98%,小组活动后,一次合格率达到98.77%,圆满实现了我们预定的目标。 十、经济效益 通过本次QC小组活动,提高了高温过热器蛇形管焊接一次合格率,节约了人工费、材料费、电费、检测费等费用折合人民币13437元。 1、缩短生产周期5天,20个人工×150元/人 = 3000元 2、按照以往不锈钢材质焊接合格率84.50%计算,提高14.27%合格率,减少返修185个接口,节省返修周期1.5天,6个人工×150元/人 = 900元; 3、其他辅助人工费:16个人工×100元/人 = 1600元; 4、焊材费:不锈钢焊丝6Kg×120元/Kg = 720元; 5、焊机电费:8 KWH×4台×4小时/天×6.5天 = 832元; 6、返修拍片人工费:8个人工×120元/人 = 960元; 7、返修拍片费:185张片子×25元/片子 = 4625元; 8、拍片辅助用品费用:约400元; 9、各类设备折损费:约400元; 经济效益合计:3000+900+1600+720+832+960+4625+400+400 = 13437元。 开展本次QC小组活动,既缩短了生产周期,又节省了生产成本。同时,小组将有效对策报公司技术部门,经公司批准,纳入《手工钨极氩弧焊工艺规程》,继续巩固焊接质量,提升产品质量,将会给公司带来可观的经济效益。